2025/10/22

DX

なぜなぜ分析のやり方を完全解説|トヨタ式のコツ・5回の考え方・製造現場での事例と標準化まで

目次

なぜ「なぜなぜ分析」が今あらためて重要か

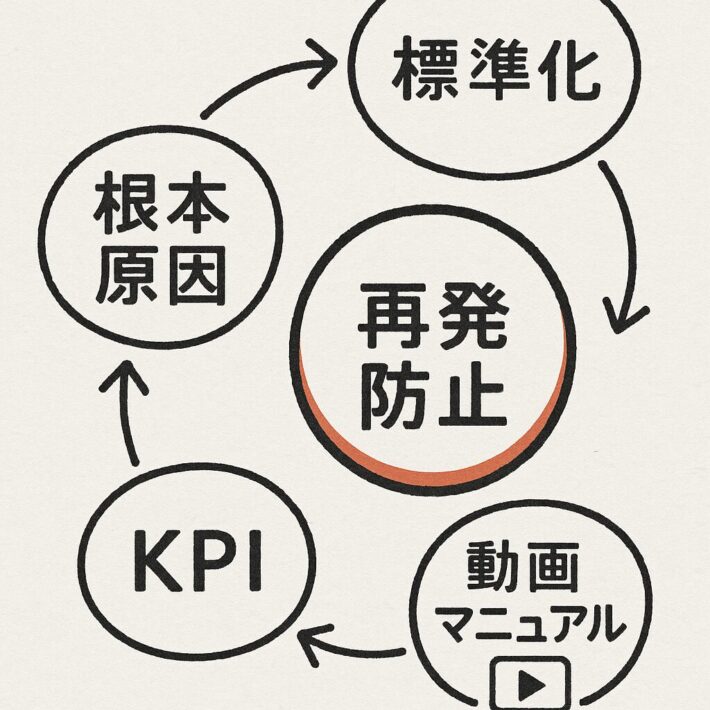

なぜなぜ分析は、発生した不具合に対して「なぜ?」を繰り返し、根本原因に到達するための思考・対話のフレームです。対症療法で終わると同じ問題が再発し、品質・コスト・納期に跳ね返ります。トヨタ式で知られるこの手法は「必ず5回」ではなく、根本原因に届くまで繰り返すのが本質。大事なのは回数の儀式ではなく、原因と結果のつながりを論理的に検証し、再発防止策を標準化まで落とし込むことです。

手順:なぜなぜ分析の6ステップ(テンプレ思考)

STEP1 テーマ設定:解くべき問題を1つに絞る

現象を具体化し、発生場所・対象・条件・頻度を明文化します(例:「ラインBで週3回、部品Xの締付け過少が発生」)。曖昧語(よく・たまに・多い)を禁止。

STEP2 現象の分解:成立条件を書き出す

「問題が起こるために必要な条件」を列挙。モノ・方法・人・設備・環境・測定の視点で漏れなく洗い出し、因果の候補を作ります。

STEP3 「なぜ?」の連鎖:原因仮説を深掘り

各条件に「なぜ?」を繰り返し、事実(記録・実測・現物)で裏取り。回数は任意、根本に届くまで。主語・述語を明確にし、因果を一文でつなげます。

STEP4 つながりの検証:因果の鎖を点検する

「AだからBになった」を逐語で確認。反証(もし〜なら起こらない)を当て、矛盾が出たら一段戻して再検証。関係者で相互レビューすると精度が上がります。

STEP5 対策立案:再発を断つ仕組みにする

対策は原則「人に頼らない化」。ポカヨケ、治具化、設計見直し、見込みの排除(自動計測・自動判定)を優先。教育・注意喚起だけで終わらせない。

STEP6 標準化と定着:手順に埋め込み、見える化する

作業標準・チェックリスト・動画マニュアルに反映。教育・監査・日常管理に組み込み、効果測定のKPIで回します。

クイック比較:対症療法と根本対策

| 項目 | 対症療法 | 根本対策 |

|---|---|---|

| アプローチ | 注意喚起・二重チェック | 設計/設備/治具/ポカヨケの変更 |

| 再発リスク | 高い(人依存) | 低い(仕組み依存) |

| 効果の持続 | 短期 | 長期 |

| 教育負荷 | 継続的に高い | 初期対応後は低い |

現場での活用事例(モデルケース)

事例1:新人のヒヤリハットが多発(安全・教育)

現象:保護具未装着で接触リスク。なぜ→保護具棚が作業動線外→なぜ→工程変更で動線が伸びた→なぜ→レイアウト変更時の安全レビュー未実施。対策:棚の移設+動線内ポカヨケ(通過時センサーで警告)+レイアウト変更時の安全チェックを標準に追記。

事例2:品質のばらつき(標準化)

現象:締付けトルクの過少が散発。なぜ→型番切替時のビット交換漏れ→なぜ→指示が紙で視認性低→なぜ→現場表示が型番別に連動していない。対策:型番スキャンで治具/トルク設定を自動切替、手順は動画で「正しい動作」を見える化。

事例3:海外拠点での伝達ロス(教育)

現象:翻訳の解釈差で不良発生。なぜ→静止画手順では細かな動作が伝わらない→なぜ→「間」「角度」「リズム」の表現が欠落。対策:動画マニュアル+多言語字幕+デュアルムービーで良否比較を同時提示。

失敗しないためのコツとNG

コツ1:現物・現場・現実に立ち戻る(3現主義)

机上の推測を排し、データと実測で「なぜ」を裏付ける。記録・写真・動画で事実を残す。

コツ2:人を責めず、プロセスを責める

個人の落ち度に矮小化しない。背景の仕組みを疑い、再発を断つ構造変更へつなげる。

コツ3:語尾を「〜だから」に統一

因果を一文で結ぶと論理のほつれが見える。主語抜け・受け身多用は誤解のもと。

NG1:「5回」に縛られる

回数目標は不要。根本に届くまで続け、つながりが説明できるかで判断。

NG2:対策を「教育・注意」で終える

仕組みに組み込めない対策は風化する。物理的・デジタルなポカヨケを優先。

定着のカギ:標準化×動画マニュアル×KPI

動画で「正しい動き」を共有する理由

文章や静止画では伝わりにくい「角度・力加減・リズム」を動画なら一発で共有できます。教育は反復視聴で自走し、OJTの属人負荷が下がります。

効果測定のKPI例

| KPI | 目的 | 測り方 |

|---|---|---|

| 視聴完了率/再視聴回数 | 理解度の代理指標 | 学習管理で自動集計 |

| 作業時間/歩留まり | 工程の安定化 | 切替前後で比較 |

| 不具合の再発率 | 対策の有効性確認 | 月次でトレンド化 |

| 教育リードタイム | 立上げ短縮 | 新人育成の開始〜単独稼働まで |

3T’sでの実装アイデア

- 要因ごとに短尺クリップ化し、原因→対策の因果を動画目次で可視化

- デュアルムービーで「正しい/誤り」を並置し、違いを直感提示

- QRコードで現場から即視聴、切替ポイントに貼付

- 型番スキャンで関連動画を呼び出し、誤設定を未然防止

すぐ使えるミニ・テンプレ(貼って使える)

| 項目 | 記入例 |

|---|---|

| 問題(テーマ) | ラインBで部品Xの締付け過少が週3回発生 |

| 成立条件 | 型番切替時/夜勤帯/作業者2名体制/治具A使用 |

| なぜ1 | 型番切替時にビット交換漏れが起きるから |

| なぜ2 | 交換指示が紙で見落としやすいから |

| なぜ3 | 現場表示が型番と連動していないから |

| 根本原因 | 切替に人手判断が残り、視覚誘導も無い |

| 対策 | スキャン連動で治具/トルク自動切替+動画で手順標準化 |

| 標準化 | 手順書・動画・点検表の改定、教育と監査に組込 |

関連記事

動画マニュアルを導入すべき理由|組立製造現場の教育時間50%削減と品質バラツキ是正を同時に叶える方法

2025年最新:動画マニュアル効果測定と改善の進め方

社内マニュアルの導入で業績向上!マクドナルドなどの成功事例

まとめ

なぜなぜ分析は回数の儀式ではなく、因果を事実でつなげて根本原因を突き止め、仕組みで再発を断つ技法です。6ステップで深掘りし、対策は標準化と動画で定着。データで効果を測り、現場の再発ゼロに近づけましょう。

Posts by Topic

- 3T'sの特徴(9)

- AI(31)

- DX(32)

- LMS(3)

- セキュリティ(8)

- ビジネス(20)

- ビジネススキル(24)

- ヘルプ(1)

- マニュアル作成の基礎(17)

- メディア掲載(1)

- リスキリング(7)

- 事務に役立つツール(12)

- 動画マニュアル(124)

- 動画撮影(8)

- 動画編集(14)

- 動画編集アプリ(6)

- 外国人労働者(3)

- 導入事例(3)

- 技術継承(9)

- 新人教育(23)

- 未分類(3)

- 用語辞典(18)

- 社内教育(24)

おすすめ記事

- サイクルタイム・タクトタイム・リードタイムの違いは?製造現場の基本と短縮手順をやさしく解説|計測・ボトルネック特定・改善例まで

- 【2025年保存版】Microsoft Officeで簡単マニュアル作成術!EXCEL・PowerPoint・Word活用法

- AI翻訳×動画マニュアルでインバウンド対策を強化!3T’sが提供する最新ソリューションの魅力

- マニュアル作成は誰がするべきか?役割分担の最適解

- Z世代の心をつかむ!動画を活用した新人教育の最新手法

新着記事