2025/10/08

DX

動画マニュアルを導入すべき理由|組立製造現場の教育時間50%削減と品質バラツキ是正を同時に叶える方法

目次

はじめに:なぜ今、製造(組立)に「動画マニュアル」なのか

熟練者の不足、工程の複雑化、短サイクルの製品変更——組立製造の現場は「早く・正確に・同じ品質で」人を育てる仕組みが求められています。紙や静止画中心の手順書だけでは、動き・リズム・注意点が伝わり切らず、教育コストや品質バラツキの温床になりがちです。そこで効果を発揮するのが「動画マニュアル」。視覚と聴覚の同時提示で理解速度を高め、標準作業の再現性を引き上げます。本記事では、製造(組立)に特化して導入効果、作り方、運用のコツまでを実務目線で解説します。

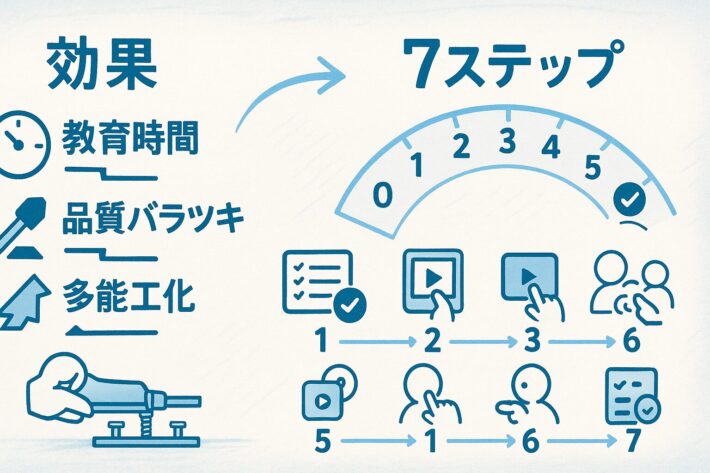

動画マニュアルの導入効果:3つの核心

1)教育時間の短縮と定着率向上

動画は「正しい動き」を等速・スロー・拡大で示せるため、文章で起きがちな解釈のズレを最小化します。新人は繰り返し視聴でき、指導側は個別説明の時間を削減。結果として立ち上げ期間の短縮と、現場の教育負荷の平準化が進みます。

2)品質バラツキの抑制と不良の予防

作業の勘所(トルク、角度、当て位置、順番)を映像と音声で明示し、同じ「標準の動作」を全員が再現。微妙な“コツ”の継承が容易になり、工程間のばらつきや人的要因による逸脱を抑えます。

3)多能工化とライン柔軟性の向上

必要なときに対象工程の動画を視聴するだけで、短時間でのローテーションが可能に。繁忙期の応援や段取り替えにも強いチーム構成を実現します。

失敗しない導入プロセス:現場起点の7ステップ

ステップ0:ゴールと指標を決める(前提)

「教育時間を◯%短縮」「初回合格率を◯ポイント改善」など、目的を数値で定義。後の効果検証と改善サイクルが明確になります。

ステップ1:対象工程の選定

- 効果が出やすいのは「不良が多い」「新人がつまずく」「クリティカルな安全ポイントがある」工程。

- タクトに余裕がない工程は、まず段取りや補助作業から動画化するとスムーズ。

ステップ2:標準作業の棚卸しと台本化

既存の標準作業書(SOP)を軸に、要素作業・順序・検査ポイントを洗い出し、撮影用の簡易台本(ショットリスト)を作成します。

台本フォーマット例

| ショット | 内容 | ねらい | テロップ | 注意点 |

|---|---|---|---|---|

| 1 | 工程全景 | 全体の流れ把握 | この工程は3分で完了 | 安全柵・標識を映す |

| 2 | 手元アップ | 正しい角度・力加減 | ドライバ角度は15度 | 手袋の着用を明示 |

| 3 | NG例 | やってはいけない例 | 締付順序違い=再発防止 | 原因と対策を一言 |

ステップ3:最小機材で撮る

- カメラ:スマホ(手ぶれ補正あり)で十分。三脚やフレキシブルアームを併用。

- 音声:環境音が大きい場合は外部マイク。指示は後からナレーションでもOK。

- 撮影のコツ:全景→手元→スロー→NG例→検査ポイントの順で必要カットを確保。

ステップ4:編集は「短く・要点先出し」

- 理想尺は1〜3分。工程を分割し、チャプターで探しやすく。

- テロップは最小限(数値・方向・順序・安全)。色は「注意=黄色」「禁止=赤」で統一。

- 速度変更(0.5〜0.75倍)と静止ズームで“見せたい瞬間”を強調。

ステップ5:視聴環境とアクセス設計

- 作業台近くにタブレットを設置。QRコードから工程別動画へ一発アクセス。

- オフライン時は端末内キャッシュ、ネット接続時は社内CMSでバージョン管理。

- 権限は「閲覧のみ」「コメント可」「編集可」に分け、勝手な改変を防止。

ステップ6:現場レビュー→改訂

初版公開後、1週間はピットイン期間。新人・熟練者・検査担当のコメントを収集し、台本に差し戻して2版へ。映像は“出して終わり”ではなく、標準化の母体です。

ステップ7:教育と品質のKPIで効果測定

| カテゴリ | KPI例 | 測定タイミング |

|---|---|---|

| 教育 | 立上げ日数、トレーナー稼働(h)、再指導回数 | 導入前→1か月→3か月 |

| 品質 | 初回合格率(FPY)、工程内不良率、手直し工数 | 導入前→毎月 |

| 生産 | タクト遵守率、段取り時間、応援要員の習熟時間 | 導入前→四半期 |

現場定着のコツ:つまずきポイントと解決策

「撮る時間がない」

最も効果が高い“ボトルネック工程”の3カットだけを先行。30分でも初版は作れます。以降、定期の小改善で積み上げましょう。

「更新が回らない」

版管理ルール(例:ENG-ASM-001_v1.2)を運用し、変更点は動画冒頭10秒で差分説明。差分のみの短尺動画も有効です。

「安全・品質の責任範囲が曖昧」

承認フローを図示し、動画公開前に品質・安全・生産の三者確認を必須化。テロップは規格番号や検査基準と紐づけます。

「端末が足りない」

工程ごとにQRラベルを配布し、個人スマホではなく共有タブレットで読み取り。視聴履歴で学習進捗も把握できます。

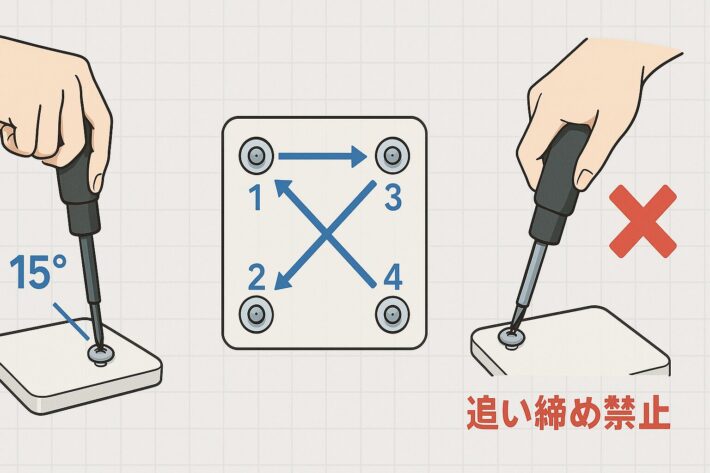

サンプル構成:組立工程「トルク管理」を動画化する

ショット構成

- 全景:作業姿勢と治具配置を確認。

- 手元アップ:ビットの当て方、角度15度、締付順序1→3→2→4。

- スロー:クリック音のタイミングと止め位置。

- NG例:角度ズレ、仮止め不足、締め過ぎの兆候。

- 検査:トルクレンチで再確認、記録ラベルの貼付。

テロップ例

- 「角度は15度を維持(±3度)」

- 「順序:1→3→2→4 ※交互締め」

- 「クリック後、追い締め禁止」

ROIの考え方:効果は“時間×品質×柔軟性”で見る

投資対効果は、教育時間削減(時給×削減時間×人数)+不良・手直し低減(原価×削減数)+多能工化による残業・外注抑制(単価差×削減量)から算出。初期は撮影・編集・端末・運用工数がコストですが、1〜2工程の改善だけでも回収を狙えます。効果が見えたら対象工程を横展開し、動画はモジュール化(共通工程・安全編・検査編)で再利用率を高めましょう。

よくあるQ&A

Q. 紙の手順書は不要になりますか?

A. 置き換えではなく補完です。動画は動作理解に強く、紙は検索性・規格準拠に強い。併用が最適です。

Q. セキュリティは?

A. 社内ネットワーク限定配信とロール権限設定でカバー。機微情報はモザイク処理や撮影範囲限定で対応。

Q. 現場からの抵抗は?

A. 「現場の困りごとから作る」「最初に効く工程から始める」「短くて役立つ」を徹底し、効果が伝わると自走が進みます。

まとめ

動画マニュアルは、製造(組立)現場の教育速度と品質再現性を同時に押し上げる実効手段です。小さく始めて効果を数値で確認し、版管理とアクセス設計で定着させれば、ラインの柔軟性と多能工化にも波及します。「短く・要点先出し・差分更新」を合言葉に、まずはボトルネック工程から着手しましょう。

Posts by Topic

- 3T'sの特徴(9)

- AI(35)

- DX(35)

- LMS(3)

- セキュリティ(8)

- ビジネス(20)

- ビジネススキル(24)

- ヘルプ(1)

- マニュアル作成の基礎(17)

- メディア掲載(1)

- リスキリング(7)

- 事務に役立つツール(12)

- 動画マニュアル(124)

- 動画撮影(8)

- 動画編集(15)

- 動画編集アプリ(7)

- 外国人労働者(3)

- 導入事例(3)

- 技術継承(9)

- 新人教育(23)

- 未分類(3)

- 用語辞典(20)

- 社内教育(24)

おすすめ記事

- サイクルタイム・タクトタイム・リードタイムの違いは?製造現場の基本と短縮手順をやさしく解説|計測・ボトルネック特定・改善例まで

- 【2025年保存版】Microsoft Officeで簡単マニュアル作成術!EXCEL・PowerPoint・Word活用法

- AI翻訳×動画マニュアルでインバウンド対策を強化!3T’sが提供する最新ソリューションの魅力

- マニュアル作成は誰がするべきか?役割分担の最適解

- Z世代の心をつかむ!動画を活用した新人教育の最新手法

新着記事