2025/10/20

DX

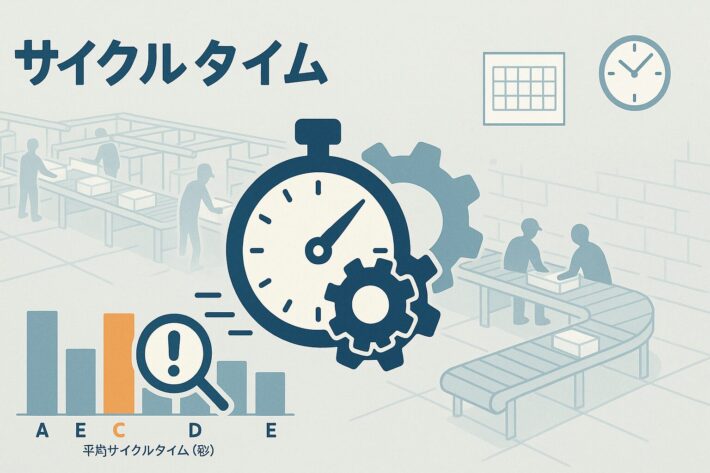

サイクルタイム・タクトタイム・リードタイムの違いは?製造現場の基本と短縮手順をやさしく解説|計測・ボトルネック特定・改善例まで

目次

はじめに:サイクルタイムは「1個あたりの仕事時間」

サイクルタイム(Cycle Time)は、ある工程が製品1個(または1ロット)を完了するのに要する平均時間です。現場の稼働率や作業のムダが直撃するため、品質・納期・コストのすべてに効く“基礎KPI”。まずは「定義をそろえる」「計測を安定化する」ことがスタートラインです。

用語の違いを整理:タクトタイム・リードタイムとの関係

| 指標 | 意味 | 現場での使い方 |

|---|---|---|

| サイクルタイム | 1個を完了する時間(作業+待ち) | 作業能力を把握、ムダ取り・自動化の効果測定 |

| タクトタイム | 需要に合わせた「1個に割ける時間」 | ライン設計の基準。サイクルがタクト以内か確認 |

| リードタイム | 着手から完了までの経過時間(滞留含む) | 全体の流れを把握。仕掛・在庫・待ちの削減 |

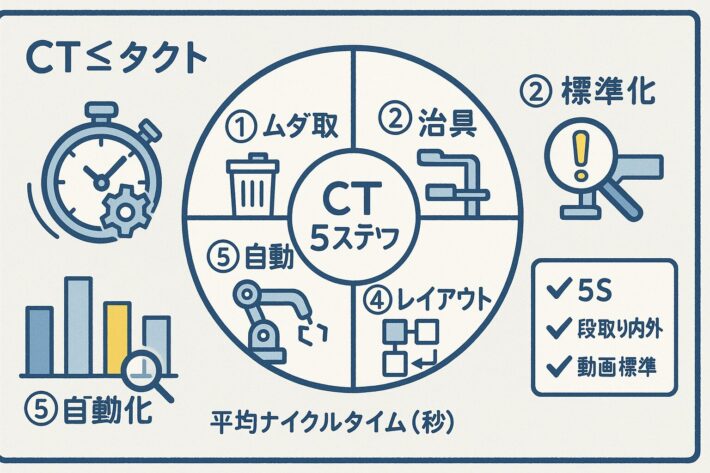

目標は「サイクルタイム ≦ タクトタイム」。これが崩れると、遅れや仕掛の山が発生します。

計測から始める:現場でブレないデータ取り

1)計測単位と対象を決める

- 単位は秒または分で統一。変動が大きい工程は秒がおすすめ。

- 対象は「基準作業者×標準的な品番(代表品)」から開始。品番差は後から係数化。

2)サンプルサイズと取り方

- 最小でも30サイクル以上を連続計測(動画・タイムスタディが有効)。

- 異常値(段取り直後、材料切れ)は除外し、理由を記録。

3)現場での“ブレ”を押さえる工夫

- 標準作業票を整備し、手順のばらつきを先に潰す。

- 治工具・材料の置き場を固定化(5S)。探す/取りに行く時間をゼロへ。

ボトルネックを見つける:ライン全体の見える化

ラインバランシングの基本

工程ごとのサイクルタイムを横並びで可視化し、最も時間の長い工程(ボトルネック)を特定します。理想は工程間の時間高さがそろった“フラットな山”。

簡易手順

- 各工程の平均サイクルタイムを算出(30回以上の平均)。

- ガントチャートや棒グラフで並べ、最大値=ボトルネックを特定。

- 人・モノ・機械・方法・環境の観点で原因を分解(ECRS、IEの7つのムダ)。

短縮の王道:5ステップの改善アプローチ

Step1:ムダ取り(動作・移動・待ち)

- 両手作業・同時作業・左右対称の配置で手空きを削減。

- ピッキング動線を最短化(Z字・U字配置)。

- 段取り替えの前詰め(内段取り→外段取り化)。

Step2:標準化(誰でも同じ時間)

- 要点だけを動画で示す標準作業教育(文字だけより伝わる)。

- 作業の“よくある失敗”をNG例で共有し再発を防止。

Step3:設備・治具の見直し

- 作業姿勢を無理のない高さに(治具の高さ・角度)。

- 治具のクイックリリース化で段取り秒数を短縮。

Step4:レイアウト最適化

- セル化(U字レイアウト)で前後工程の待ちを圧縮。

- 仕掛在庫を上限管理(かんばん枚数で制御)。

Step5:自動化・デジタル化

- センサーで検査自動化、NGを即時フィードバック。

- 作業要点をタブレット・サイネージで提示し、教示時間を短縮。

計算と目安:効果を可視化する

基本式

平均サイクルタイム = 総作業時間 ÷ 完了数量

例)60分で120個なら 0.5分/個(=30秒/個)。

改善インパクトの算定

- タクト内に収まると残業・仕掛在庫が減少。

- ボトルネック短縮はライン出力を直撃(理論生産能力が上がる)。

現場でつまずくポイントと対策

「測るたびに数値が違う」

標準作業が固まっていないサイン。教育動画や指差し確認の定着でブレを減らす。材料・工具の不足は“事前準備リスト”でチェック。

「品番替えで悪化する」

段取りの内外作業を仕分けし、外段取り化(事前準備)を進める。段取りキット化と色分けで迷いゼロに。

「人によって速さが違う」

ベストプラクティスを動画標準化し、立ち上げ教育を短期化。多言語化や視覚指示でミス・やり直しを抑える。

見える化テンプレート:日次ボードとチェックリスト

日次モニタリング(例)

| 項目 | 今日の実績 | 目標 | 差異 | 対策 |

|---|---|---|---|---|

| サイクルタイム(秒) | 32 | 28 | +4 | ピッキングを作業者右側へ統一 |

| タクト(秒) | 30 | 30 | ±0 | — |

| 不良率(%) | 0.6 | 0.3 | +0.3 | 治具の当て面を交換 |

現場チェックリスト(抜粋)

- 治具・材料の置き場は固定・ラベル化済みか?

- 動画標準の最終更新日は?作業変更に追従しているか?

- 段取りリストは内外作業に分離済みか?

- ボトルネック工程の改善ネタは3件以上ストックしているか?

導入事例イメージ:教育×標準化で立ち上げ短縮

ある組立ラインでは、ベテラン依存の手順を動画化して新人教育に活用。作業の手戻りが減り、平均サイクルタイムが35秒→27秒に短縮。タクト30秒に対し余裕が生まれ、仕掛在庫も2割減少しました。鍵は「要点を短尺動画で共有」「多言語の注意喚起」「改善前後を同じ指標で比較」です。

まとめと次アクション

サイクルタイム短縮は、まず“正しく測る”→“ボトルネックを特定”→“ムダ取り・標準化・レイアウト・自動化”の順に小さく回すのが近道です。日次で指標を見える化し、改善前後を同じ条件で比較。教育・標準化を動画で支えると、再現性の高い改善が継続できます。

関連記事

2025年最新:動画マニュアル効果測定と改善の進め方

工場の多言語教育・研修で安全と品質を両立させる実践ガイド【90日導入プラン】

Posts by Topic

- 3T'sの特徴(9)

- AI(35)

- DX(35)

- LMS(3)

- セキュリティ(8)

- ビジネス(20)

- ビジネススキル(24)

- ヘルプ(1)

- マニュアル作成の基礎(17)

- メディア掲載(1)

- リスキリング(7)

- 事務に役立つツール(12)

- 動画マニュアル(124)

- 動画撮影(8)

- 動画編集(15)

- 動画編集アプリ(7)

- 外国人労働者(3)

- 導入事例(3)

- 技術継承(9)

- 新人教育(23)

- 未分類(3)

- 用語辞典(20)

- 社内教育(24)

おすすめ記事

- サイクルタイム・タクトタイム・リードタイムの違いは?製造現場の基本と短縮手順をやさしく解説|計測・ボトルネック特定・改善例まで

- 【2025年保存版】Microsoft Officeで簡単マニュアル作成術!EXCEL・PowerPoint・Word活用法

- AI翻訳×動画マニュアルでインバウンド対策を強化!3T’sが提供する最新ソリューションの魅力

- マニュアル作成は誰がするべきか?役割分担の最適解

- Z世代の心をつかむ!動画を活用した新人教育の最新手法

新着記事