2025/11/05

動画マニュアル

マシンタイムを最大化する方法|停止時間の見える化から段取り短縮・教育まで完全ガイド

目次

マシンタイムとは:現場で使う実務的な定義

マシンタイムは、設備が価値を生むために「実際に動いている時間」のことです。一般には、設備稼働時間の中でも価値作業(切削・成形・搬送・検査など機械による自動工程)が占める時間を指し、OEE(設備総合効率)の中核となります。混同されやすいのが「サイクルタイム」「タクトタイム」「段取り時間」。本記事では、それぞれを切り分け、改善に直接効く計測と管理手順を示します。

| 用語 | 実務定義 | 主データ源 | 短縮の主なアプローチ |

|---|---|---|---|

| マシンタイム | 機械が自動運転で加工・検査等を行う時間 | PLC/稼働ログ、設備HMI、IoTセンサー | 切削条件最適化、自動化、治具改良 |

| サイクルタイム | 1個を完了する総時間(人待ち・段取り含む場合あり) | ストップウォッチ、動画分析 | 作業統合、同時化、レイアウト見直し |

| タクトタイム | 需要に合わせた1個当たり許容時間 | 受注・計画 | 平準化、ラインバランシング |

| 段取り時間 | 品種切替の準備・段替えに要する時間 | 現場観察、動画分解 | 内外段取り分離、クイックリリース化 |

マシンタイムを増やす基本式:どこを測って、どこを削るか

計測の黄金則:まず「分類」を決める

改善は計測から始まります。停止理由や時間の分類が曖昧だと効果が固定化しません。現場合意を取り、以下の5区分で統一するのが実務的です。

- 価値稼働(マシンタイム)

- 準備・段取り

- 小停止(<10分の詰まり/チョコ停)

- 故障・修理

- 待ち(材料/段取り者/検査/指示待ち)

可視化の最短ルート:設備ログ+動画

PLCやHMIの稼働ログで「いつ止まったか」は分かりますが、「なぜ止まったか」は現場映像が強力です。動画マニュアル化しておくと、停止直前の操作や材料投入の癖まで分解でき、教育資産にもなります。

改善ロードマップ:90日で成果を出す現場手順

Phase 1(0〜2週):現状把握とタグ設計

- 生産1ラインを対象に、停止理由のマスタ(5〜12項目)を定義。

- 稼働ログの出力設定(5分粒度→1分粒度へ改善が理想)。

- 代表品目で10サイクルを動画撮影し、工程表と突合。

Phase 2(3〜6週):ボトルネック特定と対策設計

- 停止時間パレート図(上位3要因に絞る)。

- 段取りは「内外段取りの仕分け表」を作成。治具・工具の共通化/先準備を設計。

- 小停止は「発生→発見→復帰」時間を分解し、センサー位置や排出角度を微修正。

Phase 3(7〜12週):標準化と横展開

- 成功手順を動画マニュアル化(最短版60〜90秒、詳細版3〜5分)。

- 点検・清掃・給油など日常保全をチェックリスト化し、動画とQRで現場配布。

- 教育KPI(習熟時間、初回合格率、チョコ停発生率)をダッシュボードで共有。

具体施策:マシンタイムを直撃する4つの打ち手

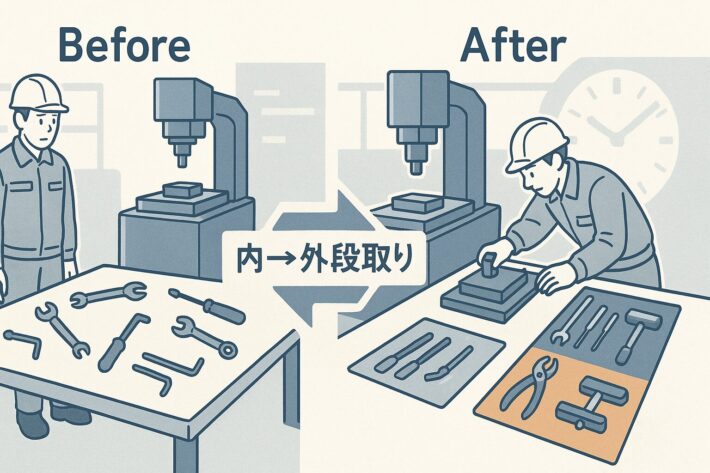

1. 段取り時間の半減

- 内段取り(停止中しかできない)と外段取り(稼働中に準備可)を分離。

- 位置決めはダボ・ピンで“一発決め”、トルク管理はクイック方式に統一。

- 段替えチェックリストを動画化し、作業順番と工具準備を標準化。

2. 小停止の撲滅

- 詰まりは「発生源(形状/滑り/姿勢)」を動画で特定し、シュート角度やエア吹き位置を5mm刻みで調整。

- フィーダやセンサーは「誤検知→復帰」までの時間を計測し、閾値と復帰ロジックを最適化。

3. 自動サイクルの最適化

- 加工条件(速度・送り・深さ)の探索は、品質限界の安全域を設定し段階的に上げる。

- 非加工走行や待機時間は並列化・重畳化を検討(例:排出と次品供給の同時化)。

4. 教育のボトルネック解消

- 技能のバラつきはマシンタイムの安定性を崩します。最良手順を動画で見せ、NG例とデュアル表示で比較学習。

- 新人は「最短版→詳細版→現場実習」の三段階で習熟時間を短縮。

見える化テンプレ:日次ミーティングで使う最小セット

日次ボードの構成(A3一枚)

- 前日OEE(可動率×性能×良品率)と上位3停止要因

- 段取り実績(目標対比、外段取り化率、ミスゼロ回数)

- 教育進捗(動画視聴完了率、現場テスト合格率)

停止要因パレート(例)

| 要因 | 時間 | 比率 | 初期対策 |

|---|---|---|---|

| 段取り | 210分/日 | 34% | 治具共通化、外段取り化 |

| 小停止 | 160分/日 | 26% | センサー閾値・排出角調整 |

| 材料待ち | 120分/日 | 20% | 補充の定時化・2ビン方式 |

| 故障 | 90分/日 | 15% | 予防保全、重点部品の予備化 |

| 検査待ち | 40分/日 | 5% | 抜取タイミングの前倒し |

動画マニュアルの活用:マシンタイム最大化との相性

なぜ動画が効くのか

- 「なぜ止まるか」を行動レベルで特定できる(操作順・姿勢・持ち替えなど)。

- ベストプラクティスを全員へ横展開でき、習熟のバラつきが減る。

- 更新が容易で、標準手順の陳腐化を防げる。

おすすめの作成フォーマット

- 60〜90秒の超要点版(現場掲示のQRで即視聴)。

- 3〜5分の詳細版(NG例と正解例をデュアル表示)。

- 補助PDF(工具リスト、トルク値、チェック項目)。

教育KPIと稼働ログを紐づけると、「動画視聴→小停止減→マシンタイム増」の因果が見え、投資効果を説明しやすくなります。

導入チェックリスト:今日から動ける実務ポイント

- 停止分類の共通マスタを決めた(5〜12項目)。

- 稼働ログの粒度は1分以下、理由はプルダウンで当日入力。

- 代表品目を動画化し、手順書と差分を洗い出した。

- 段取りは外段取り化率をKPI化、週次で進捗レビュー。

- 教育は最短版→詳細版→現場テストの三段階で運用。

関連記事

まとめ

マシンタイムは「機械が価値を生む時間」。増やす近道は、停止の正確な分類と原因の可視化、そして段取りの外段取り化と教育の標準化です。稼働ログ×動画の二刀流で、90日計画を回せば小停止と段取りが目に見えて減少。OEEの底上げと生産計画の安定化に直結します。

Posts by Topic

- 3T'sの特徴(9)

- AI(35)

- DX(35)

- LMS(3)

- セキュリティ(8)

- ビジネス(20)

- ビジネススキル(24)

- ヘルプ(1)

- マニュアル作成の基礎(17)

- メディア掲載(1)

- リスキリング(7)

- 事務に役立つツール(12)

- 動画マニュアル(124)

- 動画撮影(8)

- 動画編集(15)

- 動画編集アプリ(7)

- 外国人労働者(3)

- 導入事例(3)

- 技術継承(9)

- 新人教育(23)

- 未分類(3)

- 用語辞典(20)

- 社内教育(24)

おすすめ記事

- サイクルタイム・タクトタイム・リードタイムの違いは?製造現場の基本と短縮手順をやさしく解説|計測・ボトルネック特定・改善例まで

- 【2025年保存版】Microsoft Officeで簡単マニュアル作成術!EXCEL・PowerPoint・Word活用法

- AI翻訳×動画マニュアルでインバウンド対策を強化!3T’sが提供する最新ソリューションの魅力

- マニュアル作成は誰がするべきか?役割分担の最適解

- Z世代の心をつかむ!動画を活用した新人教育の最新手法

新着記事